|

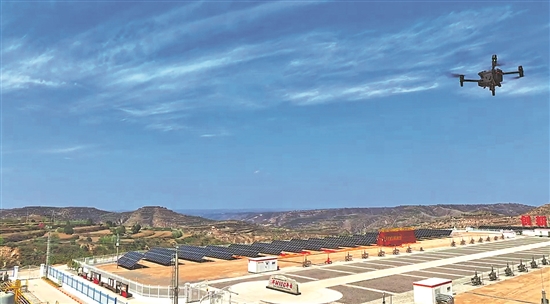

| 一架无人机正在华H100平台上空巡检。唐瑜 摄 |

“王队长,王15-10井管线压力显示过低。我先远程关停程序,请立刻前往现场排查!”7月3日,长庆油田采油一厂王窑作业区集中监控大屏跳出红色预警弹窗,47岁的监控岗员工卫宝菊凭借系统提供的可视化界面,迅速锁定故障井位,第一时间联系好汉坡中心站。从发现故障到完成抢修,全程仅用18分钟。

时光回到20年前,还是在王窑作业区,年轻的卫宝菊靠着一把管钳、一个记录本,深一脚浅一脚地跋涉在蜿蜒的山路上。那时,巡检一趟就要徒步8公里,一个简单的问题处理就要耗费大半天。最考验人的莫过于攀爬海拔1300米、坡度70度的“好汉坡”。“下雪天只能手脚并用往上爬,棉工服都被汗水浸透了,冷风一吹就结冰碴子。”卫宝菊回忆道。

曾经需要双脚丈量的油区场站,如今已化作屏幕上闪烁的坐标。被几代长庆石油人用汗水浇筑的“好汉坡”,更是见证了从肩挑背扛的艰苦创业到数据奔涌的智能发展。

党的十八大以来,习近平总书记亲自擘画数字经济发展蓝图,为能源行业转型升级指明了方向。长庆油田牢记“国之大者”,深入践行“数智中国石油”总体规划,建成国内最大规模的油气生产物联网系统。

在数字化转型、智能化发展的强力驱动下,长庆油田油气产量当量连续5年保持6000万吨以上高效稳产。2007年至2024年,长庆油田油气产量当量增长2倍多,油气水井数增长了3倍,人均劳动生产率翻了一番,以能源生产的硬核实力回应总书记“能源的饭碗必须端在自己手里”的殷切嘱托。

“鹰眼”穿透地层,夯实保障国家能源安全的数字根基

在陕北定边,采油八厂1462口“会思考”的智能油井通过搭载的智能传感器网络,24小时不间断“感知”地层压力,自主决策间开生产节奏,展现出令人惊叹的“智慧”。

“它们比我们更懂地下发生了什么。”生产技术室井筒岗的高伟感慨道。当地层能量充足时,它们会自动切换到高效生产模式,当压力不足时,又会聪明地进入“省电模式”积蓄能量,今年以来累计节电量突破140万千瓦时,相当于减少碳排放约940吨。

数字化给传统采油作业带来的变革不止于此。在鄂尔多斯盆地地下3000米深处,深藏不露的油藏动态,通过数字化网络实现了“全息可视化”,地下的油藏动态就像“直播”一样透明。

这场“数字革命”始于本世纪初。当时,长庆油田承受着前所未有的增产压力。然而,低渗、低压、低丰度“三低”油气藏这一世界级开发难题,给传统开发方式带来重重困难。如何确保能源安全、稳定、高效供应,成为摆在长庆油田面前的严峻考验。

面对保供与转型的双重考验,一场以数据驱动为核心、以智能赋能为手段的能源生产变革,在长庆油田蓄势待发。

——建网络,贯通生产全景。走进长庆油田生产调控中心,巨大的电子屏上,通过国内规模最大的油气生产物联网系统,各项生产数据实时跳动。100%数字化覆盖的神经网络连通千里油气区;2424座场站实现无人值守,宛如精密运转的自动化工厂。“数据自动采集、工况自动诊断、远程集中监控、现场智能巡检、生产智能优化”的新型生产方式在长庆油田全面形成。

——探地层,解锁成藏密码。“这就是我们的‘地质CT’。”在勘探开发研究院,工程师成良丙打开国内首个工业化应用的大型一体化油气藏研究与决策支持系统,三维地质模型在屏幕上徐徐展开。随着多井对比功能自动分析,系统仅用15分钟就精准圈定了优质储层靶区。“这相当于完成了过去20人团队数周的野外勘测工作量。”看着屏幕上清晰的油气藏成像,这位曾在戈壁大漠中肩扛仪器设备的老勘探人难掩激动,“过去我们是在迷雾中摸索,现在却能透视地层。95%的布井成功率,靠的就是科技的‘火眼金睛’!”

——赋智能,激活神经网络。当油气井开始“思考”时,会发生什么?苏里格气田的5000余口智能气井正在书写答案。在智能管控系统的加持下,每口井都如同接入了“云端神经网络”,能自主优化生产参数、智能诊断异常工况、精准实施处置措施,将传统的48小时决策周期压缩至2小时。“这就像给气田配了24小时值班的‘智能医生’,不用人工盯着屏幕,问题自己就能‘冒’出来。”油气工艺研究院工程师赵峥延指着自动调产的井组介绍道。这个“油气大脑”让每一立方米气都在算法的精准调度下释放最大价值,累计优化工况10万余井次,年增气量相当于60万户家庭全年的用气量。

“云端智脑”运筹帷幄,油气生产迈入少人高效时代

近日,长庆油田采油三厂郝坨梁作业区举行了一场特殊的交接仪式——运行维护班那辆服役12年的巡井皮卡车正式“退休”,取而代之的是一套智能巡检系统。“老伙计,以后这片井场就彻底交给‘数字员工’了。”老班长张继红轻轻抚摸着斑驳的车身说。曾经需要5人轮班巡检的井区,如今只需他一人坐在中控室就能全面掌控。

作为工作区域横跨省区最多的油气田,长庆油气区的地貌堪称“地质博物馆”:沟壑纵横的黄土高原与连绵起伏的沙漠戈壁交错分布,构成了复杂的作业环境,也带来了前所未有的管理挑战。

就拿张继红所在的采油三厂为例,13个作业区星罗棋布,5000余名员工分布在广袤的黄土塬上,采油三厂曾面临着产量增长与人力受限的双重压力。

2023年,“大监控”的春风吹过鄂尔多斯盆地的沟壑峁梁,让长庆油田打破了生产地域壁垒,将站控指挥、风险作业管控技术分析等功能一并纳入“大监控”平台,形成“集中监控、统一指挥”的新型管理模式。曾经需要10人驻守的红井子作业区姬九联合站,如今仅需1人配合智能巡检机器人就能维持高效运转;视频监控岗位人员减少了50%,却实现了全区生产动态100%实时监测。

从“体力型”到“技能型”再到“智慧型”,长庆一线岗位员工的华丽转身,深刻折射出中国第一大油气田在数智化浪潮中历史性变革的轨迹。

页岩油开发分公司的变化同样令人瞩目。这个按照“油公司”模式成立、完成新型采油管理区试点改革的页岩油开发专业单位,在全油田率先构建“采油单位直管中心站”两级扁平化劳动组织架构,机构设置由22个压减至8个,百万吨用工人数不到常规采油单位的1/10;人均原油产量贡献值超4800吨/年,连续两年稳居长庆油田首位,位居股份公司采油单位第三名。

“公司发出的指令,当天就可以直达班组。告别了冗长的流程,决策就像坐上了‘高速列车’。”页岩油开发分公司党群办公室主任赵一帆说。

一场场管理模式的革命正在强壮中国第一大油气田的筋骨——长庆油田已有5家主要生产单位成功实现厂级集中监控系统全覆盖,55个作业区全面完成直管井站“两级监控”体系建设,采油采气厂三级机构减幅达25%。

站在这片开发逾半个世纪的油气区,仿佛能听见历史的回响。上世纪70年代,第一代长庆人跑步上陇东,走过鄂尔多斯盆地的梁峁沟壑、戈壁荒漠,用最热血的方式叩开了地下油藏地宫之门。如今,数字化成了撬动长庆油田高质量发展的支点。井增加了,现场奔波的人减少了;产量上涨了,工作量下降了。一出数字时代的“空城计”正在这里上演。

“AI智能体”赋能全产业链,重构油气藏开发新范式

破晓时分,从苏里格第一天然气处理厂附近起飞的复合翼无人机划破毛乌素沙地的寂静。这架搭载5G通信模块与AI视觉系统的“空中卫士”,正以0.2米分辨率扫描长达558公里的外输干线。

“苏里格第一天然气处理厂外输干线至第二净化厂能源大道附近15米处发现挖掘机动土!”监控大屏上,红色预警框随着机械臂的摆动而闪现,苏里格集输管理中心立即启动三维坐标与应急预案——这场“地空协同作战”,将传统需要6小时的处置流程压缩至15分钟。

在数字与AI技术融合促进中,这样的智能场景正成为长庆油田的生产日常。从油气勘探开发的前沿阵地,到生产管理的神经中枢,科技创新的基因早已融入长庆油田的每一个细胞。长庆油田数字和智能化事业部执行董事、党委书记单吉全介绍:“我们正全力启动成百上千个智能体开发,创新构建‘智能体+工作流+知识图谱’的工作模式,让智能分析、诊断与决策更加精准高效,实现自动监控、自主分析、自主决策的智能化飞跃。”

依托长庆数智云平台,借助集团公司昆仑大模型,油田装上了“最强大脑”。通过智能体的紧密联动,长庆油田实现了5万余口油气井的自动化控制与风险预警,重大安全隐患智能识别准确率突破90%。视频AI分析更是覆盖生产现场固定摄像头、移动摄像头、无人机等92个分场景,对着火、夜间闯入等关键场景的判识准确率高达95%。

如今,长庆油田的人工智能生产一体化决策平台已在20余个采油气单位生根发芽,在三大核心领域的50余个岗位开花结果,生产时率提升超20%。此外,区块链技术筑牢数据共享的安全防线,5G网络架起信息传输的高速通道,长庆油田正朝着“智能、高效、绿色的能源超级盆地”全速迈进。单吉全坚定地告诉记者:“未来,我们将持续加大数智技术投入力度,积极探索更多新技术、新应用,全力打造智慧能源的新标杆。”

长庆油田油气产量当量累计突破10亿吨的背后,是10万口井的数据脉搏与长庆人生产建设的智慧交响,一个属于智慧能源的全新时代,正在鄂尔多斯盆地的能源热土上蓬勃兴起,向着全球能源产业的未来加速前进。

(马骥能、张勇、田海花、张思涵、杨倬、谢名宇、杨欣对本文亦有贡献)